先日、鍛造ナイフワークショップ第1期が全工程無事に終了しました。

削り出しのワークショップは、もう幾度も開催してきましたが、SOUとしてハマラボで行う鍛造ナイフのワークショップは今回が初回です。

参加された方はそれぞれ鉄に向かい合い、ナイフを作り上げていました。

合計4日間のワークショップですが、前半戦に鍛造のイメージ通りの火造りの工程があります。

鉄を焼いて叩いて形を変えていくのです。

鍛造の醍醐味ですね♪

そこで形作った鉄を切ったり削ったりしてナイフの形に仕上げます。

この工程は、削り出しで作る工程とほぼ同じです。

まっ平な鉄板から削り出すよりも、火造りで完成形の形に近付いているので、削り出しの時よりも作業時間は短めになりやすいです。

特に参加者の内お一人は、削り出しのワークショップに参加された方でしたので、だいぶ慣れた手付きで作業されていました。

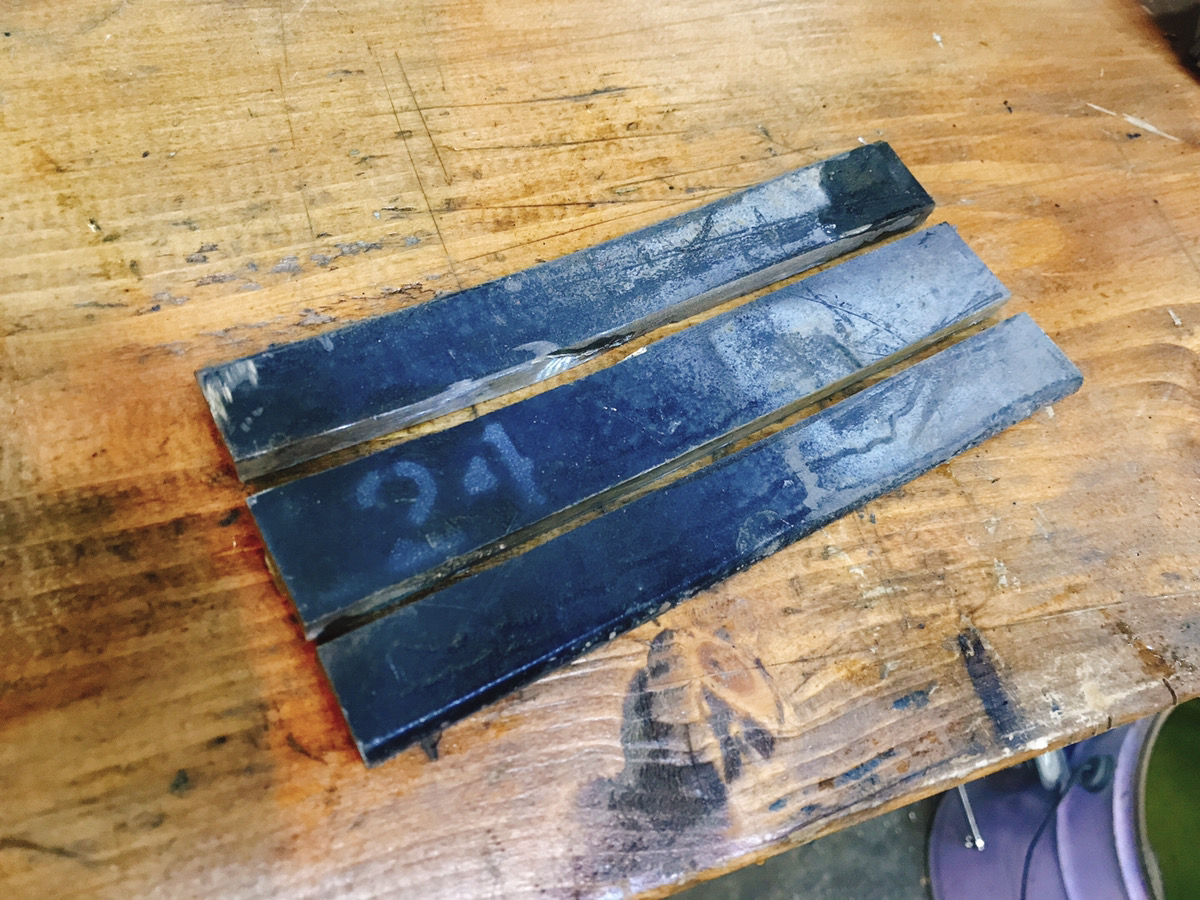

ワークショップ後半戦の一番の醍醐味は、熱処理です!

焼入れ&焼戻し

ほぼほぼ3日間かけて作ってきた作品に命を吹き込む工程です。

感動の一瞬ですが、ここまでの苦労が全て水の泡にもなり得る緊張の一瞬でもあります!

今回はみごと全員失敗なく焼入れが上手くいきました♪

残るはグリップ作りとシース作り。

そして研ぎ上げたら完成です♪

この鍛造ナイフワークショップを経験すると、ナイフ作り用の特別な既成品を購入しなくても、業者への外注作業がなくても、自在にナイフを作ることが出来るようになります!

それは、サバイバルやDIYにおいて大きなアドバンテージですね。

今回作ったナイフは、アウトドアやサバイバルの状況で活躍してくれることでしょう。

その活躍の物語を聞くのが楽しみです♪